Phân biệt các loại khuôn nhựa và phương pháp sản xuất.

PHÂN BIỆT CÁC LOẠI KHUÔN NHỰA

Tại Việt Nam, trên 80% thị phần khuôn là các sản phẩm khuôn nhựa. Các phương pháp phổ biến nhất trong đúc nhựa là đúc quay, ép phun, ép thôi, ép nén, ép đùn và ép nhiệt. Chúng tôi sẽ chia sẻ về các kĩ thuật này nhằm giúp bạn nắm được quy trình tốt nhất để tạo ra sản phẩm của mình.

KHUÔN QUAY – MÁY ĐÚC QUAY (ROTATION)

Khuôn quay hay còn gọi là khuôn đúc quay, là quy trình sản xuất các sản phẩm lớn và rỗng bằng cách đặt bột hoặc nhựa lỏng vào khuôn kim loại, sau đó quay trong lò tới khi lớp nhựa phủ bên trong khuôn. Việc quay liên tục của khuôn tạo ra lực ly tâm khiến thành phầm có lớp vỏ đồng đều. Khi khuôn nguội, phần nhựa cứng lại sẽ được lấy ra khỏi khuôn.

Phương pháp này có ưu điểm là ít nguyên liệu bị lãng phí, và phần lớn nguyên liệu thừa đều sẽ được tái sử dụng, do đó thân thiện với môi trường. Tuy có khả năng tùy chỉnh cao và hiệu quả về chi phí, bản thân khuôn quay có thể rất phức tạp để có thể đúc nhiều loại sản phẩm. Chi phí dụng cụ để sản xuất khuôn quay thấp hơn so với khuôn phun hoặc khuôn thổi.

Phương pháp này được sử dụng phổ biến nhằm chế tạo các sản phẩm nhựa rỗng lớn như thùng chưa rời, bể chứa, phụ tùng xe hơi, phao, nhà thú nuôi, thùng tái chế, vỏ thuyền kayak, cầu trượt… với công suất từ 25 – 10,000 sản phẩm/ năm.

KHUÔN ÉP PHUN (INJECTION)

Khuôn ép nhựa là quá trình sản xuất các bộ phận nhựa tùy chỉnh bằng cách bơm vật liệu nhựa nóng chảy với áp suất cao vào các khuôn kim loại. Cũng giống như các hình thức đúc nhựa khác, sau khi nhựa nóng chảy được bơm vào khuôn, khuôn được làm nguội và mở ra để lộ một phần nhựa rắn.

Khuôn ép nhựa thường được sử dụng để chế tạo các bộ phận nhựa có khối lượng lớn. Máy ép nhựa lớn có thể sản xuất các bộ phận của ô tô, máy nhỏ hơn có thể sản xuất các chi tiết nhựa chính xác sử dụng trong y tế. Ngoài ra, có nhiều loại hạt nhựa và phụ gia có thể được sử dụng trong quá trình ép phun, tăng tính linh hoạt cho các nhà thiết kế và kĩ sư.

Khuôn ép phun thường được làm từ thép hoặc nhôm, chi phí cao hơn, nhưng chi phí đối với mỗi sản phẩm làm ra nhỏ khi cùng một khuôn có thể sản xuất vài nghìn chi tiết mỗi năm.

KHUÔN THỔI (BLOW)

Khuôn thổi là phương pháp chế tạo các bộ phận bằng nhựa rỗng, thành mỏng. Chủ yếu nhằm sản xuất các sản phẩm có độ dày thành đồng nhất, và có hình dạng đặc thù. Phương pháp này giống như thổi thủy tình – Máy thổi khuôn làm nóng nhựa, bơm không khí để thổi nhựa nóng như một quả bóng bay. Nhựa được thổi vào khuôn, khi nở ra sẽ ép vào thành khuôn tạo ra hình dạng mong muốn. “Quả bóng” nhựa sau khi lấp đầy khuôn, sẽ được làm nguội tới khi cứng lại, chi tiết hoàn thành được đẩy ra. Toàn bộ quá trình chỉ mất chưa đầy 2 phút.

Các sản phẩm của khuôn thổi thường là chai, thùng phuy nhựa, thùng nhiên liệu…

Khuôn thổi có ưu điểm là nhanh, chi phí thấp hơn khuôn ép nhưng nhiều hơn khuôn đúc quay. Số lượng thành phẩm mỗi năm của khuôn thổi có thể đạt tới vài tram nghìn sản phẩm.

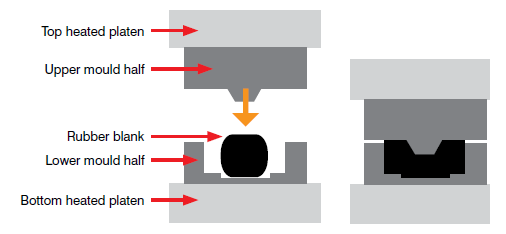

KHUÔN NÉN (COMPRESSION)

Quy trình sản xuất khuôn ép đúng như tên gọi, vật liệu nhựa được nung nóng và đặt vào khuôn nhựa cũng được nung nóng, sau đó được ép thành hình dạng mong muốn. Thông thường, nhựa có dạng tấm, tuy nhiên cũng có thể có dạng khối. Khi nhựa được nén thành hình dạng phù hợp, việc gia nhiệt đảm bảo nhựa giữ được độ bền. Các bước cuối cùng trong quá trình này bao gồm làm mát, cắt tỉa và sau đó lấy thành phẩm ra khỏi khuôn.

Phương pháp này thường được sử dụng cho các chi tiết nhỏ hoặc các sản phẩm có nhu cầu sản xuất lớn nhằm thay thế chi tiết kim loại. Với ưu điểm là sản phẩm cứng và bền, phương pháp này thường được sử dụng trong ngành sản xuất chi tiết ô tô.

Tuy nhiên, chi phí ban đầu của khuôn nén khá cao, phụ thuộc vào số lượng khoang, kích thước các bộ phận, độ phức tạp của các mảnh cũng như độ bóng bề mặt. Tuy nhiên cũng như các phương pháp khác, đối với các chi tiết có số lượng lớn, việc sản xuất khuôn nén sẽ đem lại hiệu quả kinh tế.

KHUÔN ÉP ĐÙN (EXTRUSION)

Khuôn ép đùn tương tự như ép phun. Ngoại trừ việc sản phẩm có hình dạng dài một cách liên tục (dạng ống). Khác biệt với khuôn ép phun là quy trình sử dụng khuôn đúc áp lực.

Các bộ phận ép đùn được thực hiện bằng cách ép nguyên liệu nóng qua khuôn đúc có hình dạng giống như việc ép đất nặn qua lỗ. khác với các hình thức khác sử dụng nhựa dẻo, phương pháp này sử dụng nhựa nóng chảy trực tiếp vào khuôn. Hình dạng của khuôn đúc sẽ xác định hình dạng mặt cắt ngang của thành phẩm cuối cùng.

Các sản phẩm thường sử dụng phương pháp này là đường ống PVC, ống hút và ống mềm. Các bộ phần không nhất thiết sẽ tròn nhưng có hình dạng giống nhau dọc theo chiều dài của chi tiết.

Đây là phương pháp có chi phí thấp vì quá trình đúc, khuôn và máy móc đều đơn giản nhưng do phương pháp sản xuất, có hạn chế về loại sản phẩm.

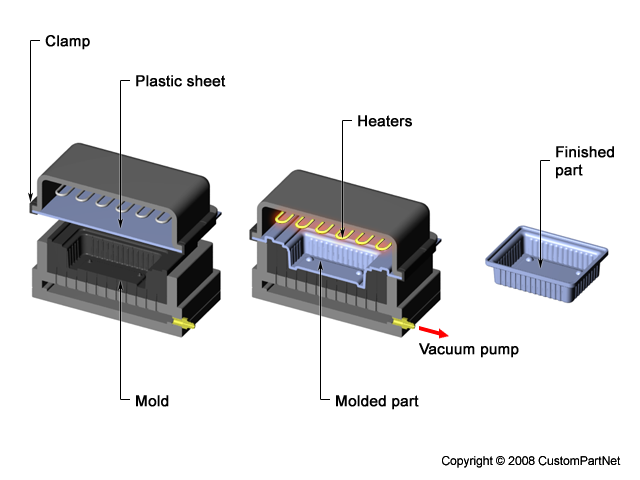

KHUÔN ĐỊNH DẠNG NHIỆT (THERMOFORMING)

Tạo hình nhiệt là một quá trình sản xuất trong đó một tấm nhựa được gọi là nhựa nhiệt dẻo được nung nóng tới nhiệt độ tạo hình, sau đó được tạo hình trong muôn và cắt tỉa để tạo ra sản phẩm có thể sử dụng được. Nhựa nhiệt dẻo này có nhiều loại vật liệu, màu sắc, chất lượng bề mặt và độ dày.

Phương pháp này thường sử dụng khuôn 3D làm từ nhôm, sử dụng áp suất thấp, phù hợp sản xuất các sản phẩm dùng một lần như hộp đựng, cốc, nắp đậy, khay, vỉ và các sản phẩm cho ngành công nghiệp thực phẩm và bán lẻ nói chung. Tuy nhiên cũng có thể dùng để sản xuất các chi tiết có hình dạng không đồng nhất như cửa xe, tấm lót tủ lanh, và các chi tiết gia dụng bán lẻ.

Chi phí của khuôn định hình dựa trên kích thước của sản phẩm cần được sản xuất.

Trên đây là các phương pháp sản xuất khuôn nhựa phổ biến nhất hiện nay. Để được tư vấn thêm về dụng cụ cắt phù hợp cho quy trình sản xuất khuôn của mình, vui lòng liên hệ HOTLINE: 0981 163 286.